プリント基板の多層高密度化と製造技術革新が切り拓く電子機器の未来

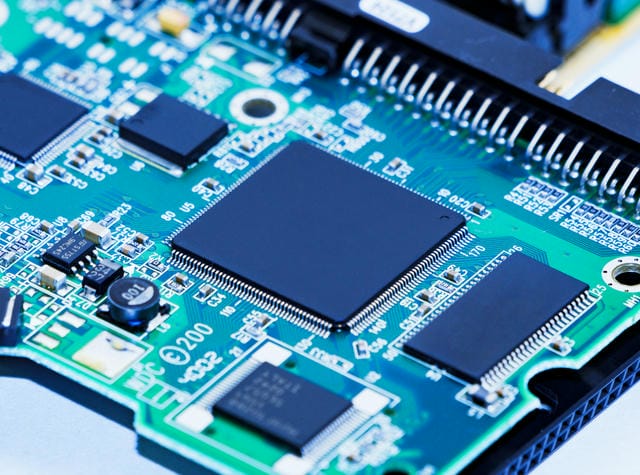

電子機器の発展に不可欠な構成要素として、多層化や高精度化が進む電子回路の中核には特有の基板が存在している。この基板は、電子部品を電気的につなぎ支持する役割を担い、多様な設計意図や用途に応じて形状や層構成も様々である。例えば通信機器から身近な携帯端末、産業用の高信頼性装置、医療機器まで幅広い分野で活用されているが、それぞれの用途で要求される性能や品質水準に違いが見られる点に着目できる。電子回路設計においては、信頼性と量産対応の両立が重視される。そのため、配線密度を高めつつ、不要なノイズ発生や配線誤差を防止する技術が絶えず進化してきた。

製造工程では、基板材料となる絶縁体に銅箔を積層し、回路パターンを印刷法やエッチング手法で成形する。エッチング済みのパターン上には、電子部品の取り付け位置情報を示す印刷がなされる。一部では複数の層による多層化技術が使われており、上下の回路層同士を通電用に連結する貫通穴も一般的である。電子機器の小型・高性能化要求のもと、配線をいかに効率よく集積させるかという課題に対応することが求められる。その解決策の一端となるのが、回路設計ソフトウェアの進歩と部品配置の自動最適化である。

また部品の実装には、はんだ印刷を用いた表面実装方式が主流となっており、かつて一般的だった挿し込み方式よりも生産効率や品質向上に大きく資する結果となった。組み上げ作業の大半は自動実装機によって担われ、大量生産の現場では高スループット性と安定品質が保証されている。回路基板の高い品質や信頼性は、適切な材料選定と加工精度、各種試験と検査体制に依存する。現在では耐熱性、耐湿性、絶縁抵抗、寸法安定性など多角的な検証が標準化されている。特に高速通信分野では、微細な回路パターンの形成精度および信号損失対策として誘電特性の向上や金属箔の均一性に厳しい基準が設けられている。

製品ごとに最適な基材や接着剤、保護コーティング材料が試行され、それぞれの用途別要件に合致する仕様がメーカー各社で提案されている。実際の製造プロセスに目を向けると、デザインデータから実基板を作るまでの流れは依然複雑で多段階に及ぶ。一例を挙げれば、デジタル回路設計図を元にまず回路パターンがデータ化され、それが処理されて専用の露光フィルムを作成。その後、材料の選定、銅張積層基板のカット、表面洗浄、感光剤塗布、露光、現像、エッチング、レジスト洗浄、穴あけ、めっき、検査というように多岐にわたる各工程が順を追って進行する。最終組立前に外観や導通試験を通過すれば、量産または納入先への出荷体制が整う。

製造コストや納期の圧縮という市場要求もあって、量産時の標準規格適合品だけでなく、多品種・少量生産に柔軟対応できる設備や工程管理の仕組みも重視されるようになった。また、電子回路の設計変更や試作短縮が求められる開発現場に対し、短納期対応やイレギュラー品へのスピーディな供給も主要な評価軸とされている。このような対応力の背景には、長年にわたる加工技術の蓄積や、素材・工程ごとの最適条件出しのノウハウがある。小型携帯機器やウェアラブルデバイス、高速伝送機器など特殊な用途となると、さらなる回路高密度化や異型形状への自由な追従性も求められる。片面・両面・多層といった従来型だけでなく、柔軟に曲げられる薄型基板や、高周波特化型、放熱対策特化型、さらには基板上に素子を直接実装する埋込技術など、製造技術も多様化が進行している。

それぞれに特化した技術分野では、極小穴あけ精度や微細回路形成技術、特殊素材の取り扱い、二次加工対応力など、担うべき技術課題が明確化されてきた。品質と生産性を両立させながら常に技術革新が必要不可欠になる一方、世界的な環境規制や物資供給リスクも運用上の大きな影響要因である。無鉛はんだや不燃性素材の活用、省エネルギー化といった環境配慮型の素材選定・加工法へのシフト、トレーサビリティの強化などが広がりつつある。今後も応用範囲は拡大しつつ、市場ニーズに応じた最先端技術の導入と安定供給力の確保の両立が各メーカーに求められ、ものづくり分野の根幹技術としての地位を確固たるものとしている。電子機器の高度化と小型化が進む中で、その中心となる回路基板の役割と技術革新が大きな注目を集めている。

基板は電子部品の支持と配線を担い、用途や設計に応じて形状や層構成が最適化されてきた。通信機器や携帯端末、医療・産業用途といった幅広い分野ごとに、要求される性能や品質基準が異なる点が特徴である。現代の回路基板では、配線密度の向上やノイズ対策、誤差低減などの要件を満たすべく、設計技術と製造プロセスが高度化している。銅箔積層や微細パターン形成、多層化による上下連結といった加工技術、さらに表面実装方式や自動実装機の活用による効率化と品質向上が量産現場で標準となった。 また、信頼性と生産性を両立するには、材料選定や加工精度、厳格な検査体制が不可欠で、特に高速通信分野では微細化・誘電特性への対応が求められる。

製造工程は多段階かつ複雑でありながらも、短納期や多品種対応のニーズに応えられる柔軟な体制やノウハウの蓄積が競争力となっている。さらに、ウェアラブル機器や高密度回路、高周波対応、放熱特化、柔軟基板、素子埋込といった多様な技術分野で新たな課題が生じ、各社が独自技術を磨いている。 環境規制や供給リスクといった外的要因にも対応し、省エネや無鉛はんだ、不燃性素材、トレーサビリティ強化などが求められている。今後も回路基板は電子機器基盤技術として進化し続け、市場ニーズに即した最先端技術導入と安定供給力がメーカーの成長を支えていく。